سیستمهای ابزار دقیق 🎛️ نقشی کلیدی در پایش و کنترل فرآیندهای صنعتی ایفا میکنند، بهویژه در محیطهایی که به دلیل وجود مواد خطرناک ☣️، دماهای بالا 🌡️ یا شرایط نامساعد، نیاز به دقت و ایمنی بیشتری دارند. صنایعی مانند نفت و گاز ⛽، پتروشیمی 🏭، معادن ⛏️ و نیروگاهها ⚡ از جمله محیطهایی هستند که ابزار دقیق در آنها باید کاملاً قابلاعتماد ✅، بادوام 🔩 و مطابق با استانداردهای سختگیرانه باشد. اما طراحی و اجرای این سیستمها در چنین شرایطی چالشهای متعددی را به همراه دارد که در این مقاله بررسی شده و راهکارهای مناسب ارائه میشود.

🔹 چالشهای اصلی در طراحی و اجرای سیستمهای ابزار دقیق

اندازه گیری و ابزار دقیق – محصولات، خدمات، تولید کنن…

1️⃣ ایمنی و قابلیت اطمینان

در محیطهای پرخطر ⚠️، کوچکترین خطا در عملکرد میتواند پیامدهای جبرانناپذیری داشته باشد. وجود مواد قابل اشتعال 🔥، گازهای سمی ☠️ و فشارهای بالا ⬆️ ایجاب میکند که این سیستمها با استانداردهایی مانند ATEX و IECEx مطابقت داشته باشند. طراحی نامناسب یا استفاده از تجهیزات نامطمئن ممکن است منجر به بروز حوادثی جدی شود.

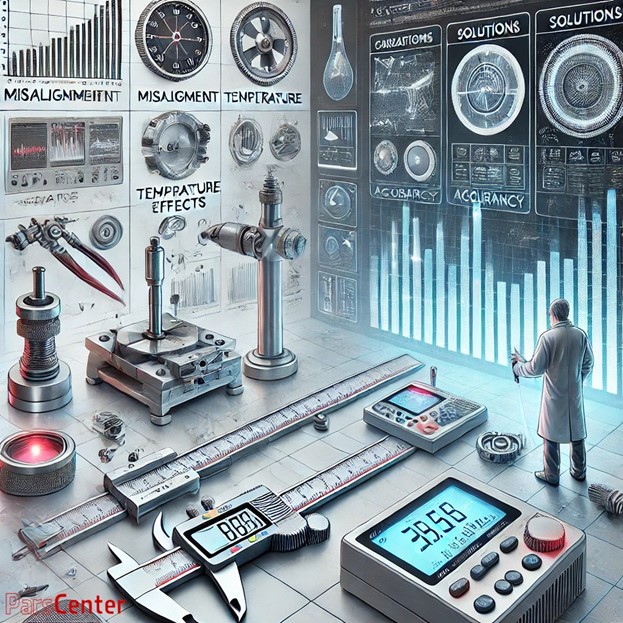

2️⃣ تأثیر شرایط محیطی ابزار دقیق

دمای بسیار بالا 🔥 یا پایین ❄️، رطوبت زیاد 💦، گردوغبار و مواد خورنده 🛢️ از جمله عواملی هستند که میتوانند عملکرد را تحت تأثیر قرار دهند. برای مقابله با این شرایط، استفاده از تجهیزات ساختهشده از مواد مقاوم مانند فولاد ضدزنگ 🏗️ یا پوششهای ضدخوردگی ضروری است.

3️⃣ نویز و تداخلات الکترومغناطیسی

در محیطهای صنعتی، حضور دستگاههای الکتریکی ⚡ و خطوط ولتاژ بالا میتواند باعث ایجاد نویز 📶 و اختلال در سیگنالهای ابزار دقیق شود. این مسئله ممکن است دقت اندازهگیری 🎯 را کاهش داده و منجر به خطا در پردازش دادهها شود. راهکاری که معمولاً پیشنهاد میشود، استفاده از کابلهای شیلددار 🛡️ و فیلترهای الکترومغناطیسی است.

4️⃣ نگهداری و کالیبراسیون

یکی از چالشهای اساسی در محیطهای پرخطر، نگهداری و کالیبراسیون تجهیزات است 🛠️. در چنین شرایطی، دسترسی به تجهیزات برای تعمیر یا تنظیم مجدد ممکن است دشوار و خطرناک باشد. بنابراین، استفاده از برنامههای نگهداری پیشگیرانه 📊 و تجهیزات با دوام بالا ⏳ از اهمیت ویژهای برخوردار است.

🔹 راهکارهای پیشنهادی ( ابزار دقیق )

1️⃣ بهرهگیری از فناوریهای بیسیم و اینترنت اشیا (IoT)

با استفاده از سیستمهای بیسیم 📡، نیاز به کابلکشی کاهش مییابد و امکان مانیتورینگ از راه دور 🖥️ فراهم میشود. این امر نهتنها باعث کاهش هزینههای نصب و نگهداری 💰 میشود، بلکه ایمنی کار را نیز افزایش میدهد.

2️⃣ استفاده از مواد مقاوم و طراحی ماژولار

ساخت تجهیزات از مواد مقاوم در برابر خوردگی 🛡️ مانند پلیمرهای پیشرفته و طراحی ماژولار 🔄 برای قطعات، باعث افزایش طول عمر و تسهیل در تعویض بخشهای معیوب میشود.

3️⃣ بهینهسازی پردازش دادهها

با استفاده از هوش مصنوعی 🤖 و الگوریتمهای یادگیری ماشین، میتوان دادههای حسگرها را تحلیل کرد و احتمال بروز خطا را کاهش داد. این فناوریها به بهبود دقت اندازهگیری 🎯 و پیشبینی خرابیهای احتمالی کمک میکنند.

4️⃣ اجرای برنامههای نگهداری پیشگیرانه

تحلیل دادههای حسگرها 📈 و استفاده از نگهداری پیشبینانه 🔍 به جای تعمیرات اضطراری، میتواند از خرابیهای ناگهانی جلوگیری کند و هزینههای تعمیر 💰 را کاهش دهد.

چالشهای متداول در استفاده از ابزار دقیق و راهکارهای آن

پرکاربردترین تجهیزات ابزار دقیق در پتروشیمی، نفت، گاز و پالایشگاه

چگونه بهترین تجهیزات ابزار دقیق را برای پروژه خود انتخاب کنیم؟ راهنمای جامع